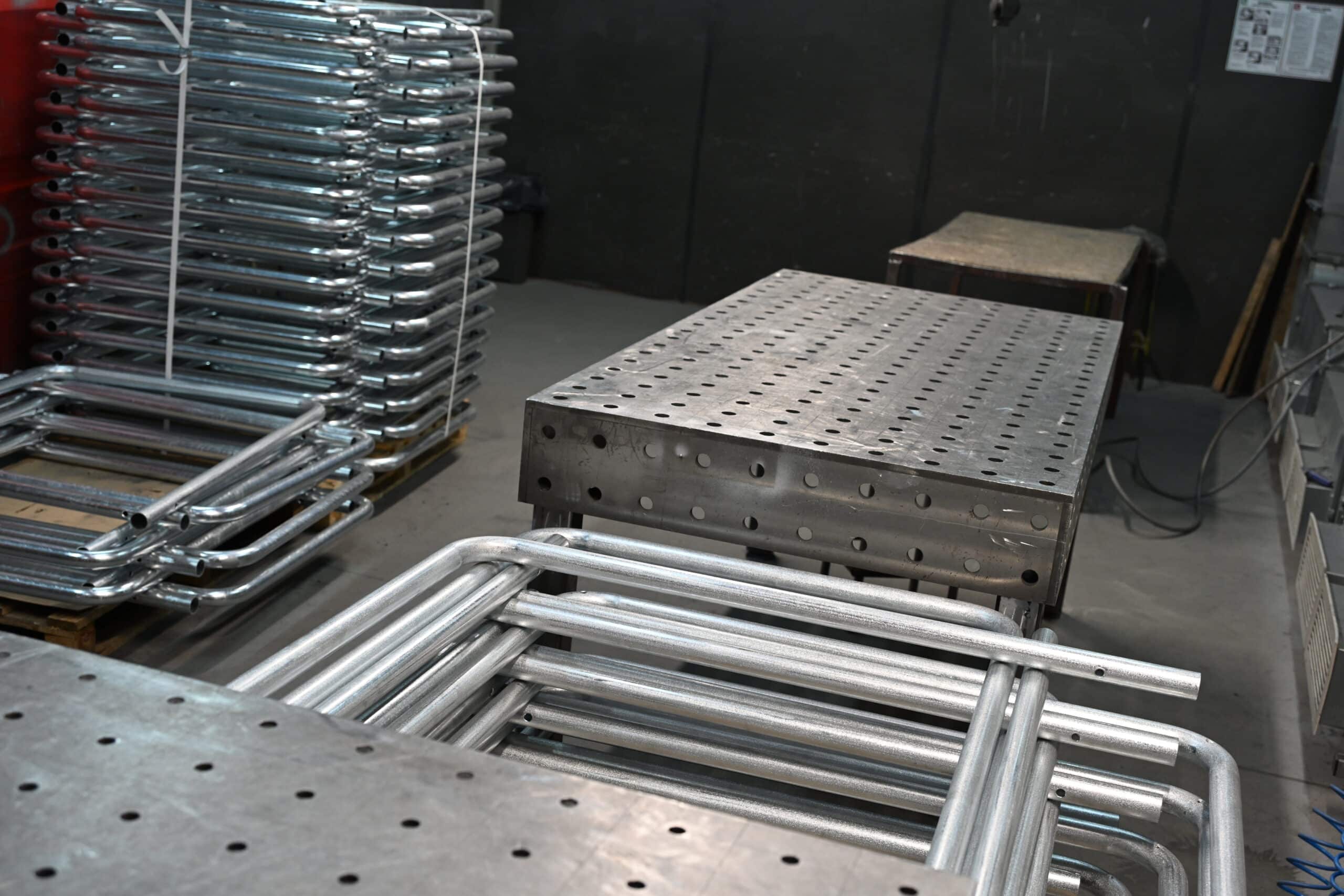

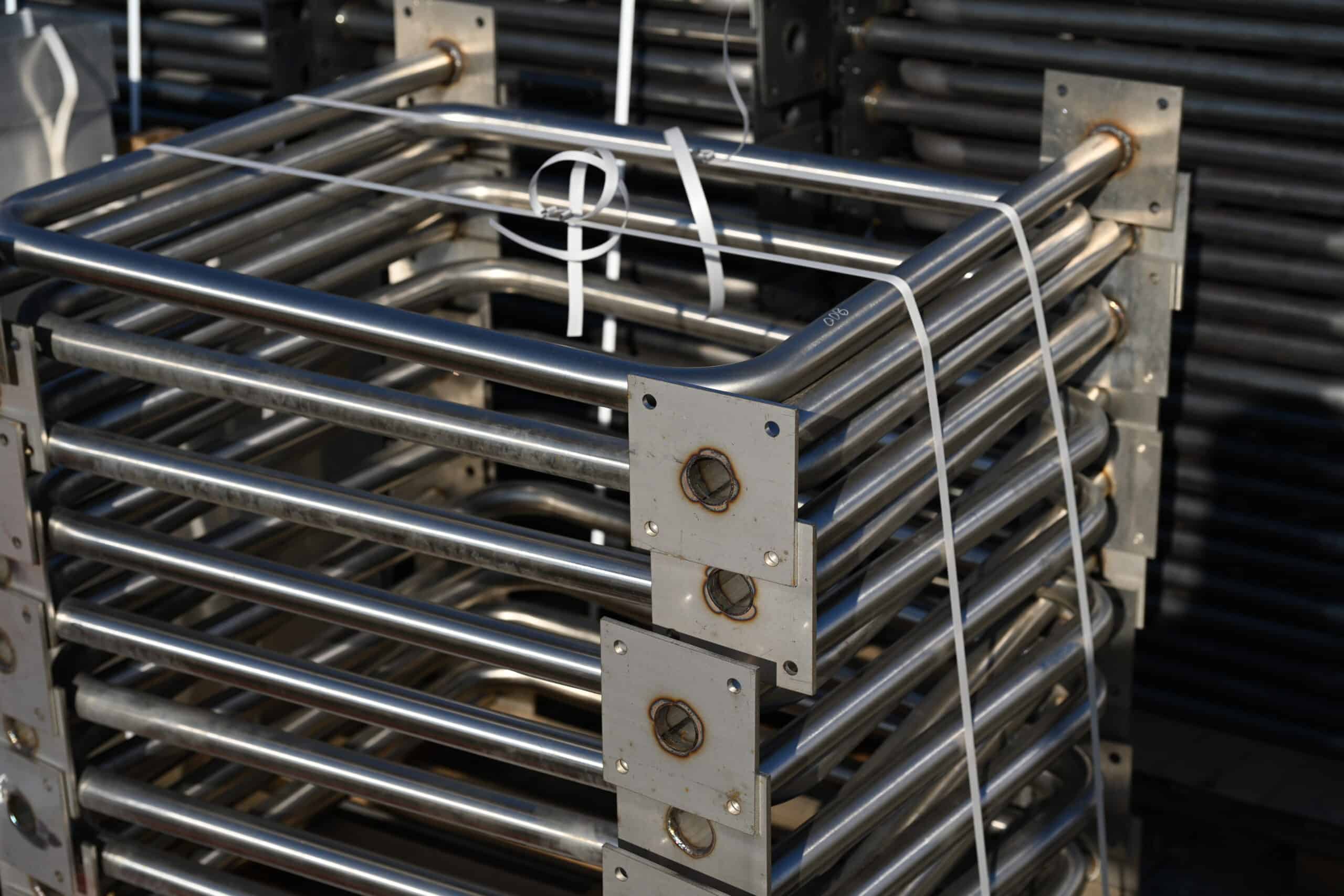

Wenn ein Standardprodukt nicht ausreicht – wie geht man an die Gestaltung von individuellen Barrieren und Stoßfängern heran?

Wenn ein Standardprodukt nicht ausreicht – wie geht man an die Gestaltung von individuellen Barrieren und Stoßfängern heran? In den